新型コロナウイルスの感染拡大を機に、3Dプリンター(3DP)のモノづくり力が脚光を浴びている。ドアノブなどとの直接接触を防ぐ器具の製造を始めた原田車両設計(愛知県みよし市)の開発期間は1週間。樹脂マスクとフェースシールドの製造に着手した伊福精密(兵庫県神戸市)はコスト面でも「1ロット250個以下なら3DPが有利」とする。大量生産には3DPによる製造ネットワークの規模拡大、整備などの課題も残るが、非常時の緊急対応力では従来加工法を凌ぐようだ。

自動車内装部品などのCAD設計、3DPでの試作、受託製造事業を展開する原田車両設計は、コロナ危機に際して自社のケイパビリティの活用を検討。直接接触を防ぐハンディ器具を同社のエンジニアがCADで一から設計し、1週間で完成させた。素材はポリプロピレン(PP)製で、ドアノブ、インターホン、電話のプッシュボタンを手で触らずに操作できる3ウェイ方式。使用した3DPは500ミリメートル角のワークスペースがあり、5日で200~300個を造形できるという。

3ウェイの使い方を実現する複雑な構造を一体造形できるのも3DPの強み。3DPは製造にコストと時間がかかるイメージも根強いが、同社では「従来の製造法では金型製造などに時間とコストがかかるうえ、もう少し軽くするとか、小さくするといった微妙なカスタマイズができない」と優位性を強調する。製品はBtoB、BtoCを問わず無償提供する方針で、設計データも要望に応じて無償公開する。一方、3DPによるマスク製造にも対応し、すでに実績も出ているという。

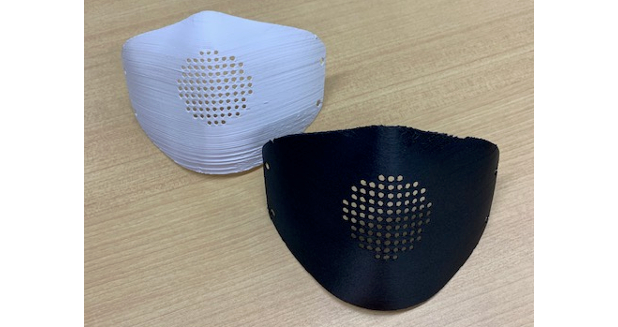

切削など精密加工を事業の柱とする伊福精密は近年、自動車、半導体製造装置、医療機器の部品を対象に3DP事業を強化している。コロナ禍を機に自社の3DPと知見を生かしてマスクとフェースシールドの製造を開始した。ポリ乳酸(PLA)で試作を始めたマスクは当面、50人の自社社員と家族の計100人へ配布を目指し、医療機関への提供も視野に入れている。フェースシールドは大阪府下の業者を介して週100個ペースで大阪大学大学院に供給を開始。同社も無償提供だ。

公開データを活用して製造した同社の伊福元彦社長は「3DPはデータのみの移動でモノづくりをスタートでき、改善をしながら製品を完成させられる。スピードは格段に速い」と語る。同社では自動車などの部品については「250個以下なら3DPの方がメリットがあると提案している」と、ロット数によってはコスト面で従来の加工法と競争力を持てるという。また「寸法変更がすぐにできるので、マスクなら子供や男女の違いにも対応できる」フレキシビリティも有すると説く。

コロナショックを契機に、製造業にも世界的危機に貢献しようとする意識が高まっている。こうした善意を素早く具現化した3DPは、図らずも本来持っている高いポテンシャルをあらためて証明したと言えそうだ。一方、大量生産の面では従来の加工法と比べ分が悪い。マスクであれば、1拠点の製造で広範囲に発生した大量の需要をカバーするには限界がある。このため伊福社長は「3DPの製造ネットワークを作り、必要な場所で必要なモノを必要な時に製造できる」姿が理想と語る。

それは3DPが広く普及する新しい製造プラットフォームだ。製造業の変革を後押しすべく、近畿経済産業局主導の「Kansai-3D実用化プロジェクト」では、さまざまな支援策を打ち出している。同プロジェクトには100に上る大手から中小までの企業や研究機関などが参画し、伊福精密、原田車両設計もその一員。3DPは従来の加工法では実現できない、つまり新しい機能を発揮できる複雑な形状も一体造形できる。その可能性は、単に既存製法の効率化だけにとどまらない。(佐藤尚道)