電子版をチラ見せ!ビジュアルデータ「ケミカルリサイクル」

世界の動向を図解を用いてわかりやすく解説する、ビジュアルデータ。

化学工業日報電子版の人気コンテンツ、ビジュアルデータをご紹介しています。

ビジュアルデータは不定期更新。無料公開のタグが付いているものは、会員様でなくても閲覧いただけます。

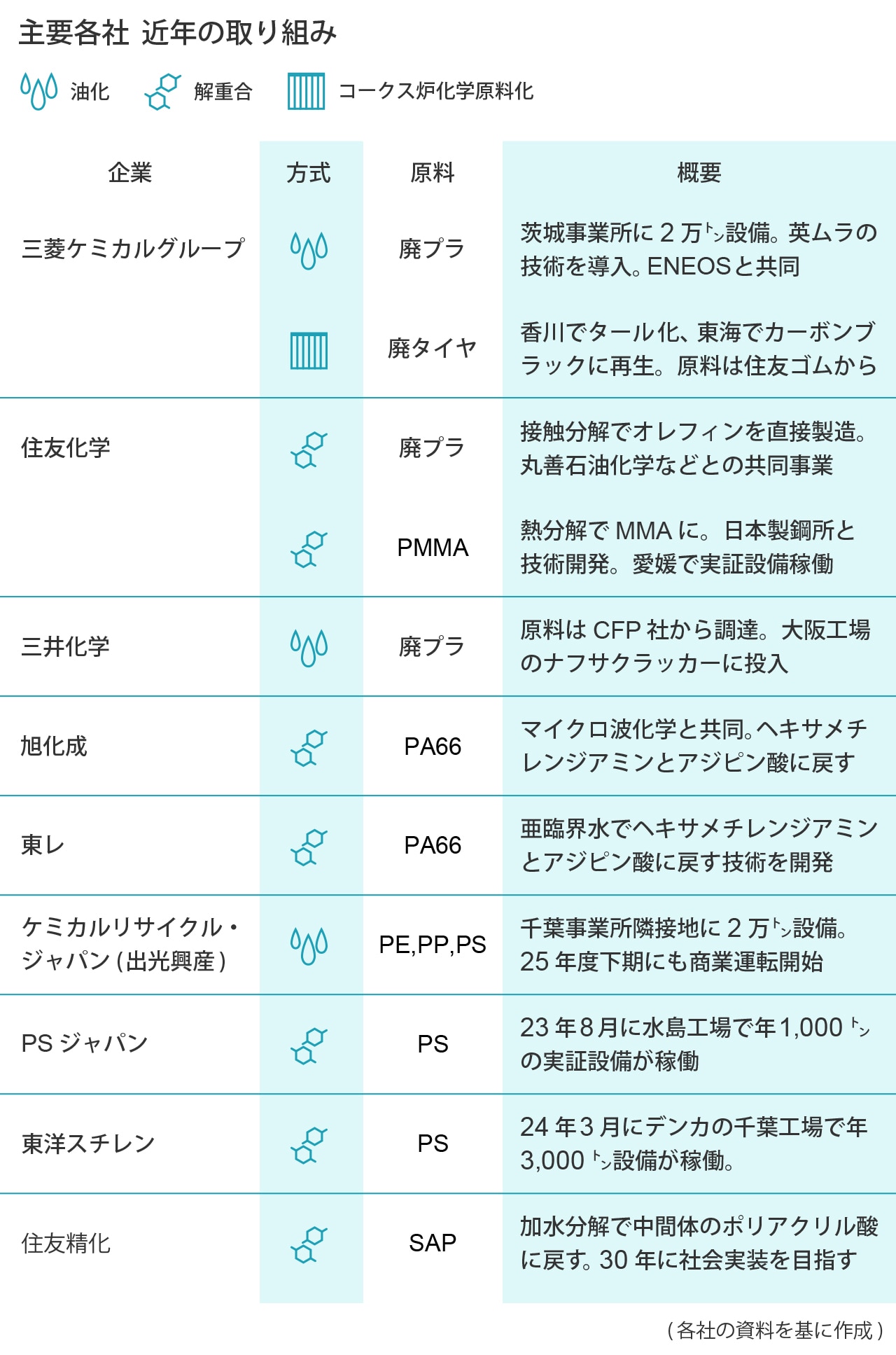

2050年のカーボンニュートラル達成に向け、石油化学業界では原燃料の化石資源を転換する取り組みが活発化している。ケミカルリサイクル(CR)は、使用ずみプラスチックを化学的に分解し、モノマーやナフサ、原油相当成分に戻してポリマーとして再生する。現在、さまざまな樹脂を対象に技術開発や実証が進められており、30年代にはCRが石化産業の構造を転換するゲームチェンジャーとなる可能性を秘めている。

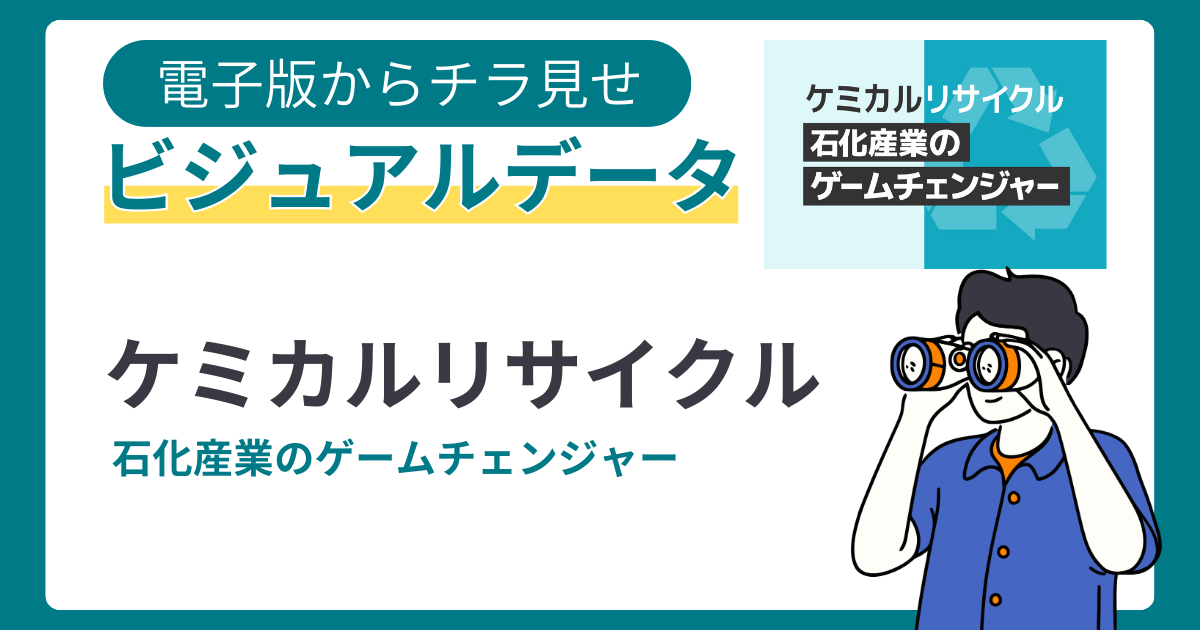

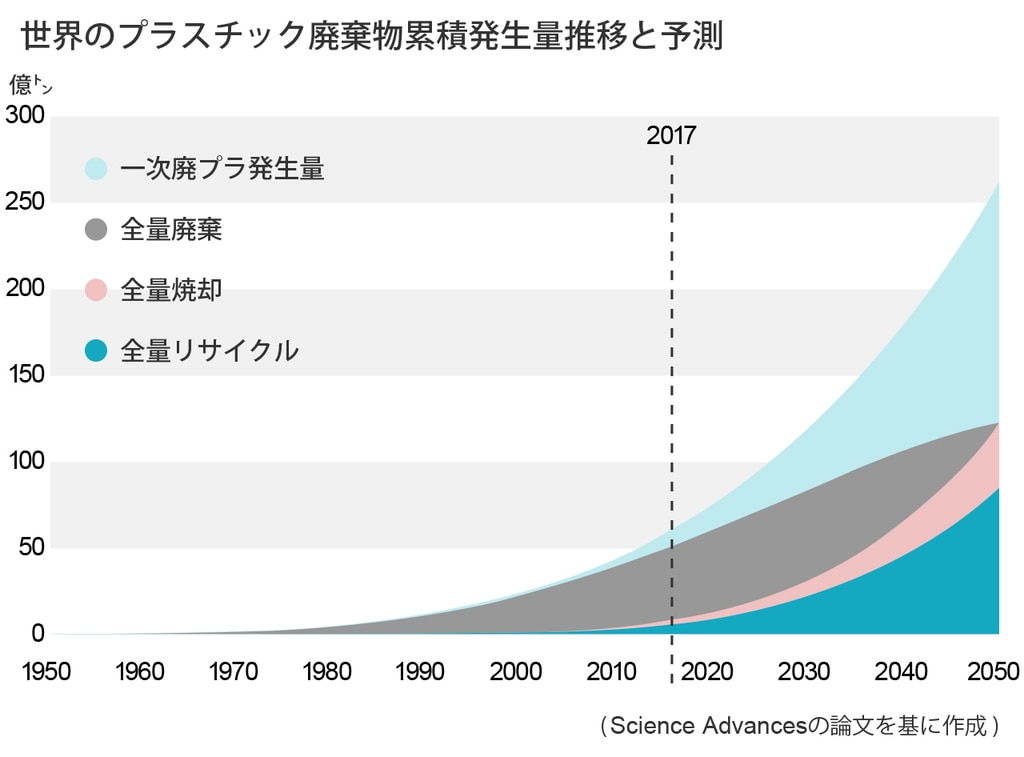

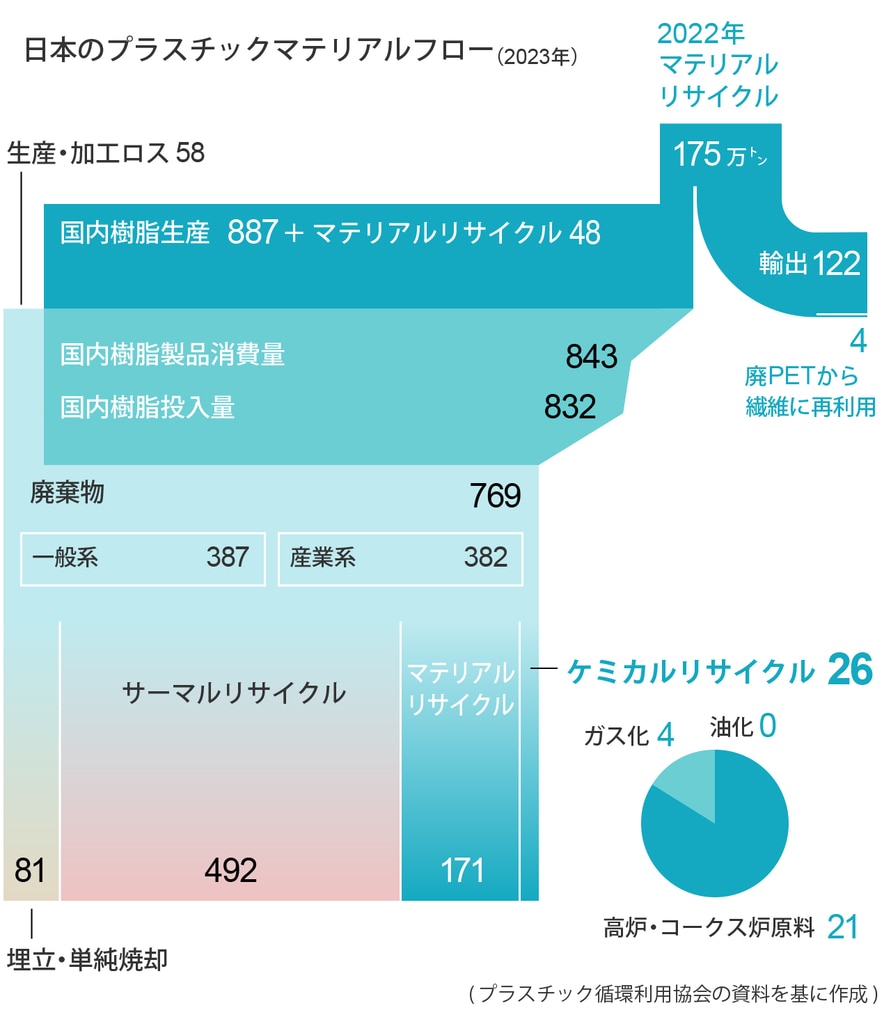

増大するプラ需要と廃棄物

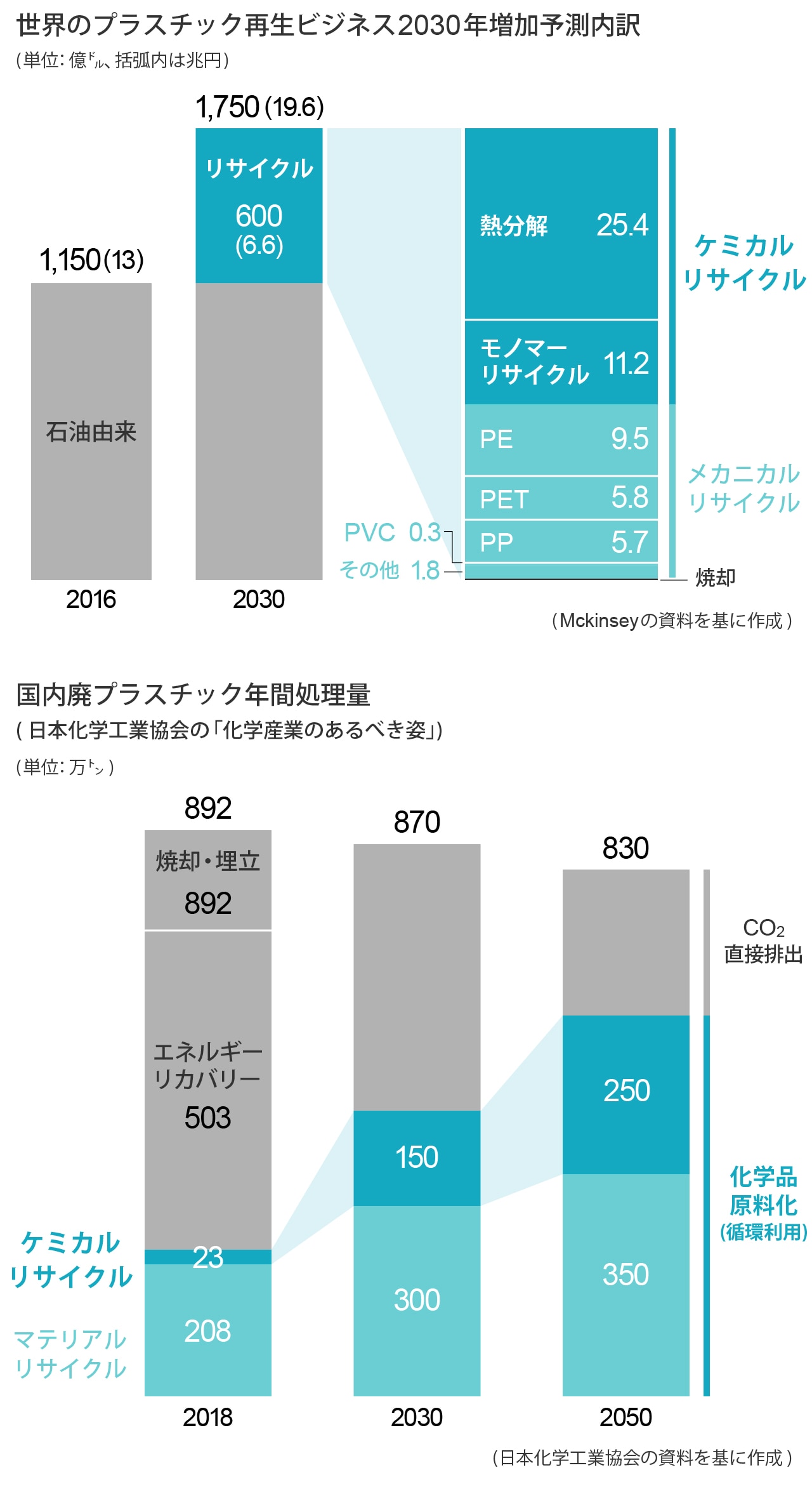

世界のプラスチック需要は増加し続けている。50年には累計260億トンの廃プラスチックが発生する試算がある。しかし、現状リサイクル回収されているプラスチックは16%で、そのほとんどがマテリアルリサイクル(MR)である(サーマルリサイクルは世界的にはリサイクルに含まれない)。MRはCO2排出が少ない技術だが、プラスチックの種類に制限があったり、繰り返し再生することで品質が低下したりする課題がある。

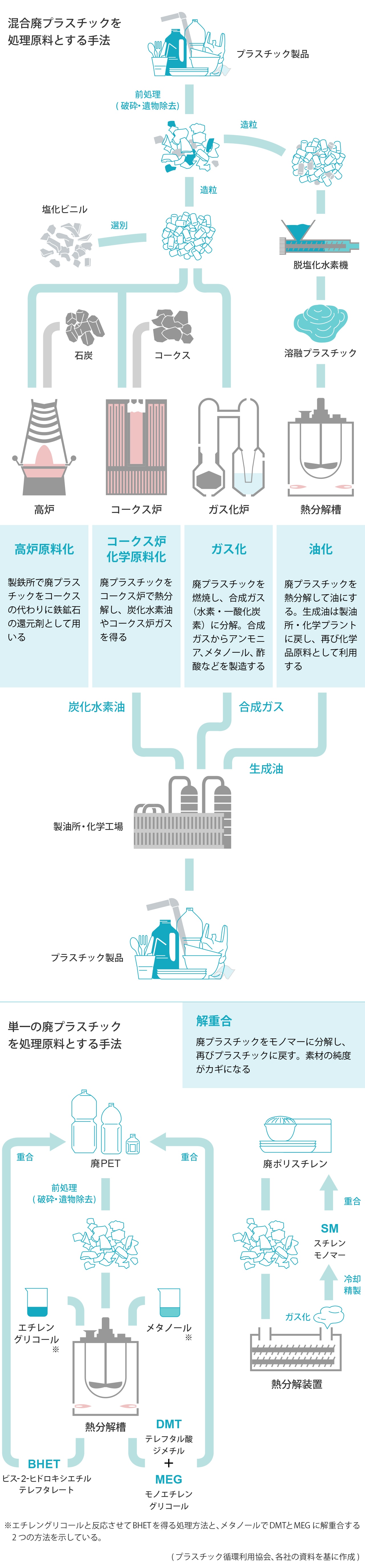

循環経済、化学が主導的役割

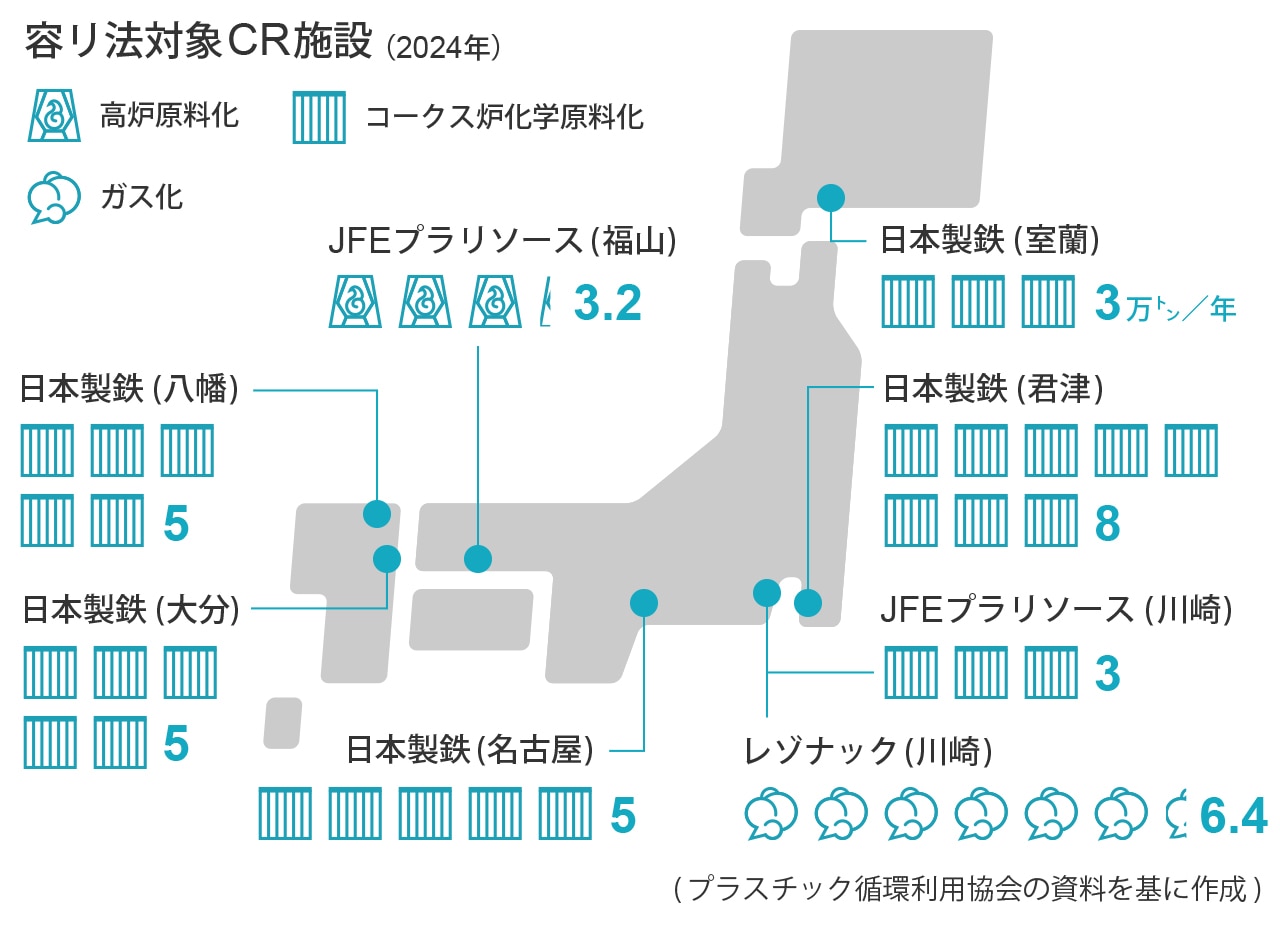

一方、CRは何度でもバージン品と遜色ない製品を再生できることから、サーキュラーエコノミーの観点から注目されている。単一のプラスチックだけでなく、混合プラや複合プラもまとめて処理できる手法もある。高炉原料化、コークス炉化学原料化、ガス化、油化、解重合が代表的な技術で、国内では高炉原料化とコークス炉化学原料化が大半を占めている。

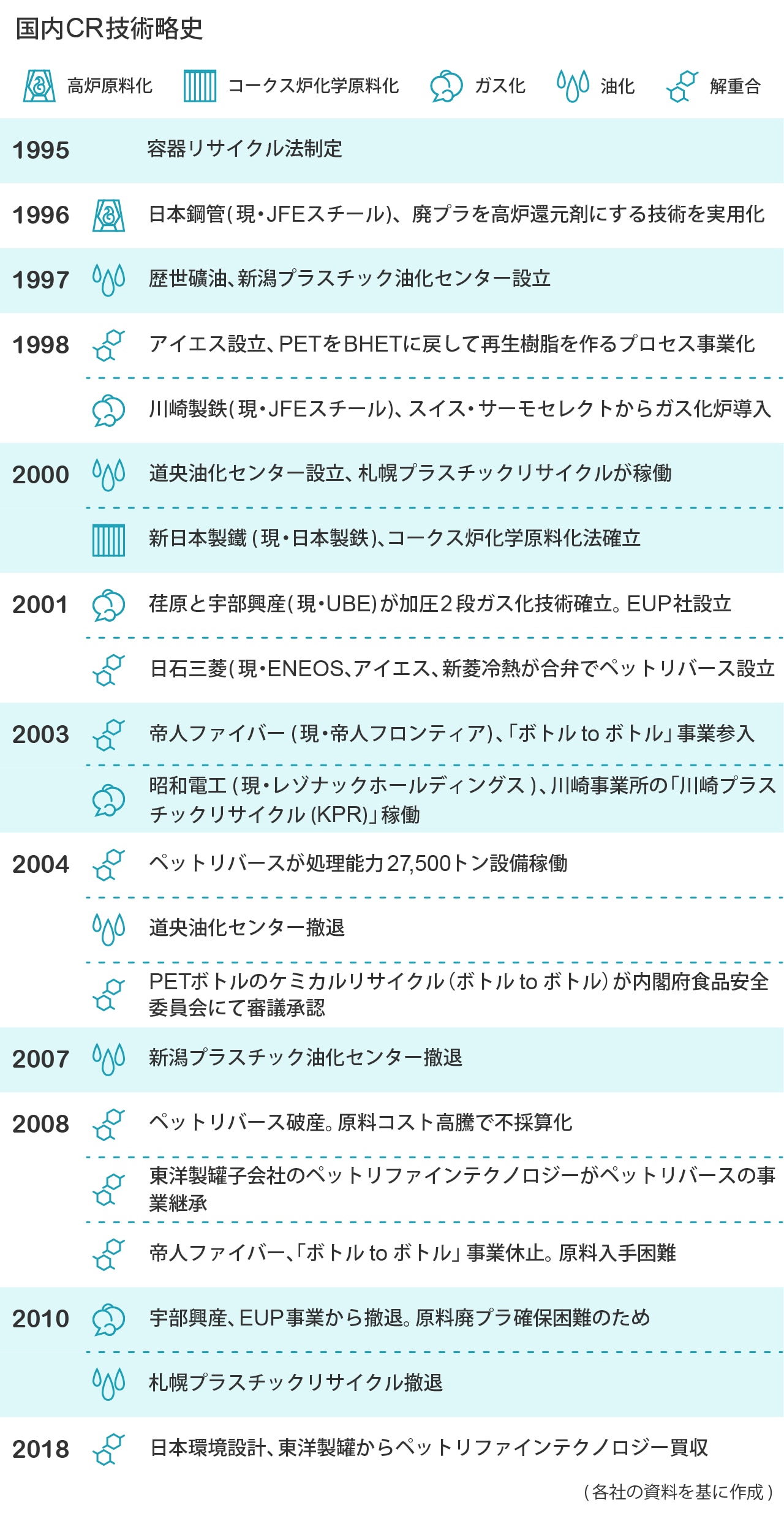

相次ぎ実用化、撤退の歴史も

CR技術の開発は、1980年代後半の廃プラスチックによる環境汚染問題の深刻化から省エネ・省資源の機運の高まりを受けて始まった。96年に日本鋼管(現・JFEスチール)が高炉法を、00年に新日本製鐵(現・日本製鉄)がコークス炉法を確立。ガス化法では荏原と宇部興産(現・UBE)や昭和電工(現・レゾナック・ホールディングス)が先鞭をつけ、解重合法はPETをモノマーに戻す技術が開発された。油化法は東芝系の札幌プラスチックリサイクルなどが事業化したが、採算性や技術的な課題があり、すべて撤退している。

しかし、油化法は混合廃プラを分別せず処理できることや既存のナフサ分解炉に投入できることから石油化学・石油精製企業にとって有利な手法であり、実用化への挑戦は続いている。三菱ケミカルグループは英ムラ・テクノロジーの技術を導入し、ENEOSと共同で茨城に廃プラ処理能力2万トンの油化設備を近く完工する。出光興産子会社のケミカルリサイクル・ジャパンも千葉に2万トン設備を設置し、今年度にも稼働させる予定だ。

しかし、油化法は混合廃プラを分別せず処理できることや既存のナフサ分解炉に投入できることから石油化学・石油精製企業にとって有利な手法であり、実用化への挑戦は続いている。三菱ケミカルグループは英ムラ・テクノロジーの技術を導入し、ENEOSと共同で茨城に廃プラ処理能力2万トンの油化設備を近く完工する。出光興産子会社のケミカルリサイクル・ジャパンも千葉に2万トン設備を設置し、今年度にも稼働させる予定だ。

環境への意識が未来を左右

マッキンゼーは、世界の再生プラビジネスが30年に16年比1.5倍の6.6兆円まで成長し、再生プラの内訳で最も多いものが熱分解と予測している。日本化学工業協会は国内の廃プラ年間処理量のうち、CRを30年に150万トン、50年に250万トンとする「あるべき姿」を公表している。

もっとも、CRの社会実装には設備投資や運用コスト、分解処理に必要なエネルギーの問題など課題も多い。普及には、低コストかつ省エネルギーな技術の開発、モノマテリアル製品の拡大、サプライチェーンにおけるCO2収支の適切な評価、マスバランス方式の採用といったさまざまな施策を組み合わせる必要がある。そして、たとえ割高でもリサイクル品を選んでもらえるよう消費者の意識を変えていく仕組み作りが求められるだろう。

もっとも、CRの社会実装には設備投資や運用コスト、分解処理に必要なエネルギーの問題など課題も多い。普及には、低コストかつ省エネルギーな技術の開発、モノマテリアル製品の拡大、サプライチェーンにおけるCO2収支の適切な評価、マスバランス方式の採用といったさまざまな施策を組み合わせる必要がある。そして、たとえ割高でもリサイクル品を選んでもらえるよう消費者の意識を変えていく仕組み作りが求められるだろう。

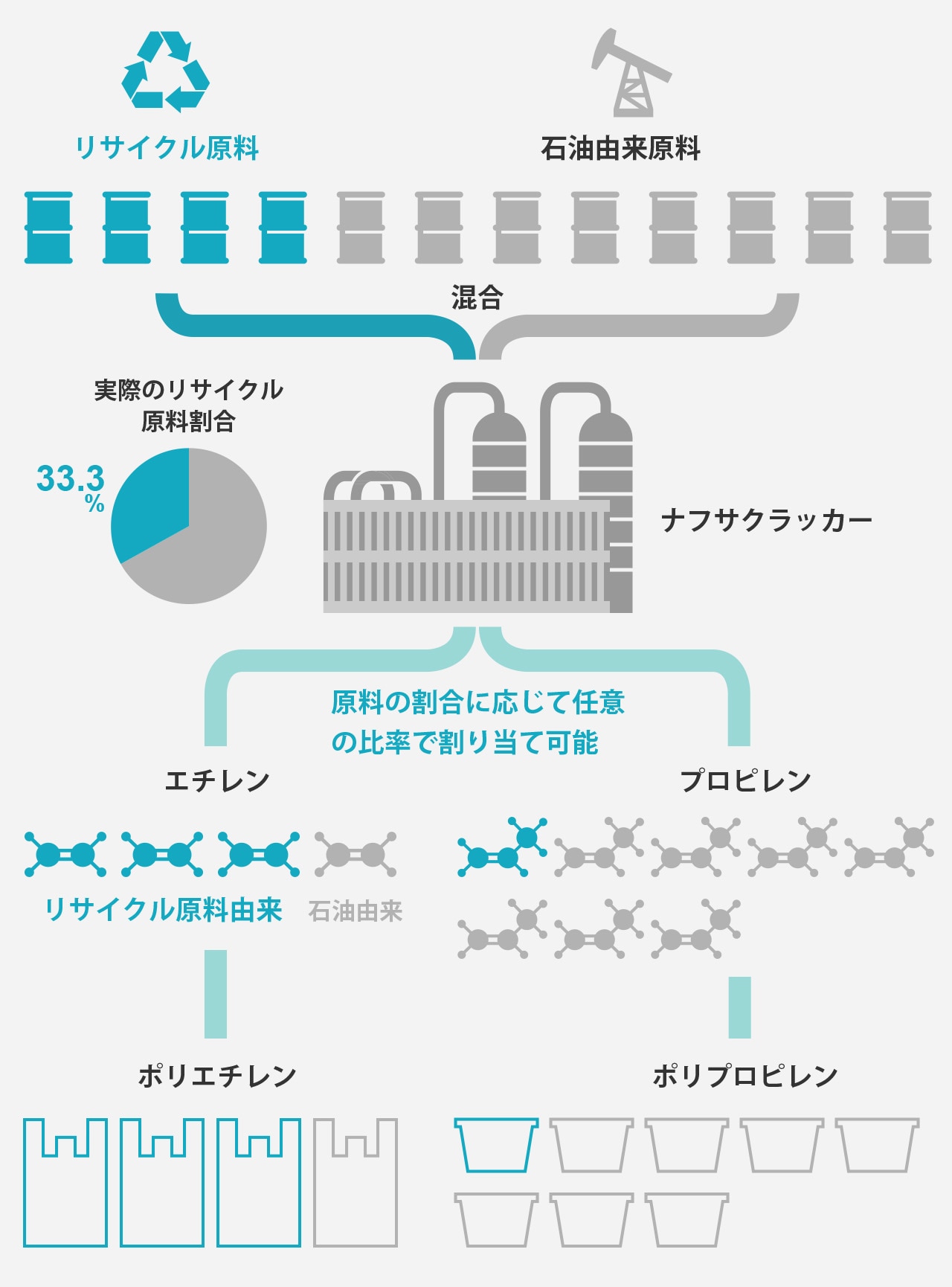

再生プラスチックの普及に有効とされるのが、マスバランス方式だ。加工・流通過程で、サステナブルな原料と石油由来原料が混合された場合、前者の投入量によって、製品の一部を持続可能原料由来として割り当てることができる。同方式は、社会全体のサステナ原料比率を迅速に高めるアプローチとして重視されている。ISCC(国際持続可能性カーボン認証)が展開するISCC PLUSは同方式による原料の持続可能性を認証するもので、業界では取得の動きが広がっている。

再生プラスチックの普及に有効とされるのが、マスバランス方式だ。加工・流通過程で、サステナブルな原料と石油由来原料が混合された場合、前者の投入量によって、製品の一部を持続可能原料由来として割り当てることができる。同方式は、社会全体のサステナ原料比率を迅速に高めるアプローチとして重視されている。ISCC(国際持続可能性カーボン認証)が展開するISCC PLUSは同方式による原料の持続可能性を認証するもので、業界では取得の動きが広がっている。

ビジュアルデータは今後も化学工業日報電子版で随時公開予定です。

これまでのビジュアルデータはこちらからご確認いただけます。